Refractory Dryout bertujuan untuk mengeleminasi kandungan air yang ada dalam lapisan lapisan refraktori yang terjadi pada saat pemasangan. Jika tidak dilakukan Dry Out dan langsung dibakar pada suhu tinggi selama operasi boiler normal akan terjadi penguapan air, Penguapan air tersebut akan menyebabkan retak, atau bahkan lebih buruk jatuh . Untuk memperpanjang umur refraktori dan mencegah terjadinya abrasi sebagian pada boiler , proses Dry out sangat diperlukan .

PRINSIP DRYING OUT

“It is better to be long than short.” “It is better to be slow than fast”

Secara umum Refractory Dryout bisa dilakukan dengan system yang ada pada equipment bisa menggunakan burner existim atau fuel yang dibakar pada system existem , intinya bisa mengikuti schedule dari proses dryout , akan tetapi jika tidak bisa maka dianjurkan menggunakan external Burner atau additional burner temporary.

Untuk informasi Teknik & Harga , Kontak kami : +6281330368945

PERSIAPAN PELAKSANAAN REFRACTORY DRYOUT

- Pekerjaan instalasi pada equipment yang akan di lakukan dryout harus dipastikan selesai dan Test Tekan jika itu boiler dan harus memenuhi kualifikasi supaya tidak ada pekerjaan berulang saat dryout dijalankan.

2. Periksa dan bersihkan bagian dalam equipment yang akan di lakukan refractory dryout bisa area dalam boiler, Furnace, Flue/Air Duct, Cyclone, ddan lain lain.

3. Pasang additional / external Burner untuk Drying out pada daerah daerah yang sudah ditentukan posisi dan aliran panas pada lapisan refraktori nya. dan masing masing juga dipasang fuel piping, Tanki BBM, Pompa, serta control panel dan temperature recorder.

Spesification Burner menyesuaikan dengan volume area yang akan di proses refractory dryout, semakin besar area dryoutnya maka semakin besar pula capasitas burnernya biasanya diketahui dengan nilai kalori dari burner atau konsumsi bahan bakar dari burner tersebut. contohnya :

- Cap : 120 – 380 Kg / hours

- Cap : 50 – 190 Kg / hours

4. Jika diperlukan Penutup untuk mengurangi area panas yang terbuang percuma bisa dipasang konstruksi Penutup (Damming Wall) dry out di area yang dianggap tidak perlu Refractory dryout dan arenanya luas dilewati panas aliran dryout sehingga akan membutuhkan burner yang besar atau konsumsi fuel yang besar.

PROSES REFRACTORY DRYOUT

Pelaksanaan Dryout mengikuti schedule dryout dari masing masing manufacture material refraktori karena masing masing material Refraktori dry out nya berbeda beda menyesuaikan jenis dan ketebalan lining refraktorinya.

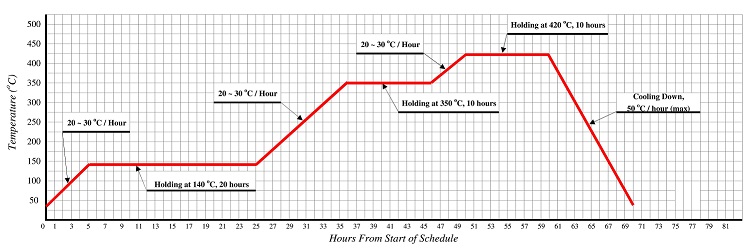

Contoh Pelaksanaan Dry out sebagai berikut : ( Mengikuti Dry out Schedule )

- Drying temperature dari suhu ruang ke 140 oC (20-30 oC) , holding selama 20 jam.

- Drying temperature dari 140 oC ke 350 oC(20-30 oC/h) , holding selama 10 Jam.

- Drying temperature dari 350 oC ke 420 oC(20-30 oC/h) , holding selama 10 Jam

- Cooling Temperature dari 420 oC ke suhu ruang (50 oC/h)

YANG PERLU DIPERHATIKAN DALAM PROSES DRY OUT

- Suhu yang naik akan menjadi stabil selama proses Refractory dryout, dan pada dinding boiler harus selalu diperiksa untuk menghindari aliran dan transformasi..

- Api harus kecil pada awal dry out ( suhu terlalu cepat akan menyebabkan Thermal Shock).

- Thermocouple & Temperature Control adalah fokus utama dalam memantau kenaikan suhu selama pembakaran dengan suhu di bagian lain untuk referensi. Jadi perlu dilakukan pengecekan secara periodic.

PENGECEKAN DAN INSPEKSI PERFORMANCE REFRACTORY LINING.

- Periksa perkembangan kondisi refractory lining dari temperature ruang sampai dengan 200 oC (Periksa penguapan air).

- Periksa performace refractory lining setelah kenaikan temperature mencapai 400 oC, dan 600oC.

- Pengecekan Secara Visual setelah Refractory dryout

- Pengecekan Visual setelah cooling down dilakukan dengan Hammer Test yaitu dipukul-pukul beberapa tempat dengan palu kecil ( untuk mengecek kepadatan lapisan refraktori).

- Periksa apakah expansion joint berfungsi dengan baik.

- Periksa adanya crack/retak yang terjadi, apa masih dalam toleransi.

- Toleransi keretakan yang diperbolehkan, yaitu :

- Gap, Max 4 mm dengan panjang max. 500 mm

- Keretakan dengan Gap tidak lebih dari 4 mm dan tidak saling memotong.

- Keretakan yang diperbolehkan yaitu retak rambut dengan Gab ≤ 3 mm.

SAFETY DALAM PELAKSANAAN DRY OUT

- Semua Pelaksana Refractory Dryout harus memakai Safety Equipment dengan benar sebelum memasuki area boiler.

- Semua Pelaksana Dryout harus mengetahui Electric Power Construction Safe Working Regulation.

- Bidang alat harus memiliki papan nama. Halaman kerja harus memiliki fasilitas.

- keamanan dan logo peringatan. Lubang, saluran dan rongga akan ditutupi dengan papan atau pagar dan lampu merah akan diatur dalam tempat yang berbahaya di malam hari.

- Pencahayaan yang memadai dan pencahayaan darurat dapat digunakan setiap saat.

- Jalan & tangga , diusahakan tanpa hambatan.

- Barang yang mudah terbakar dan sampah harus benar-benar dibersihkan.

- Peringatan tidak boleh dibuka karena beroperasi/Panas harus berada di wilayah operasi Boiler.

- Fuel Piping harus dijaga ketat jangan sampai terjadi bocor. Jika ada kebocoran fuel, hal itu akan diperbaiki dalam waktu sesegera mungkin dan membersihkan ceceran fuel tersebut .

- Membuat perlindungan yang baik untuk menghindari melepuh dan terbakar di area Refractory Dry Out Boiler.

Untuk Lebih detail mengenai pelaksaan Refractory Dryout bisa kontak Nomor Telepon / WA dibawah ini.

Untuk informasi Teknik & Harga , Kontak kami : +6281330368945